製造業AIが“本番で止まる”本当の理由 ――精度99%でも稟議が落ちる「説明不能」という壁

- kanna qed

- 2025年12月29日

- 読了時間: 7分

「PoC(概念実証)は通る。現場テストも通る。なのに、本番導入の稟議で止まる」

製造業のAI導入において、今、最も頻発している現象がこれです。外観検査で99%の精度を叩き出し、予知保全で高い的中率を維持していても、最終的に工場長や品質保証部門が「GO」を出さない。

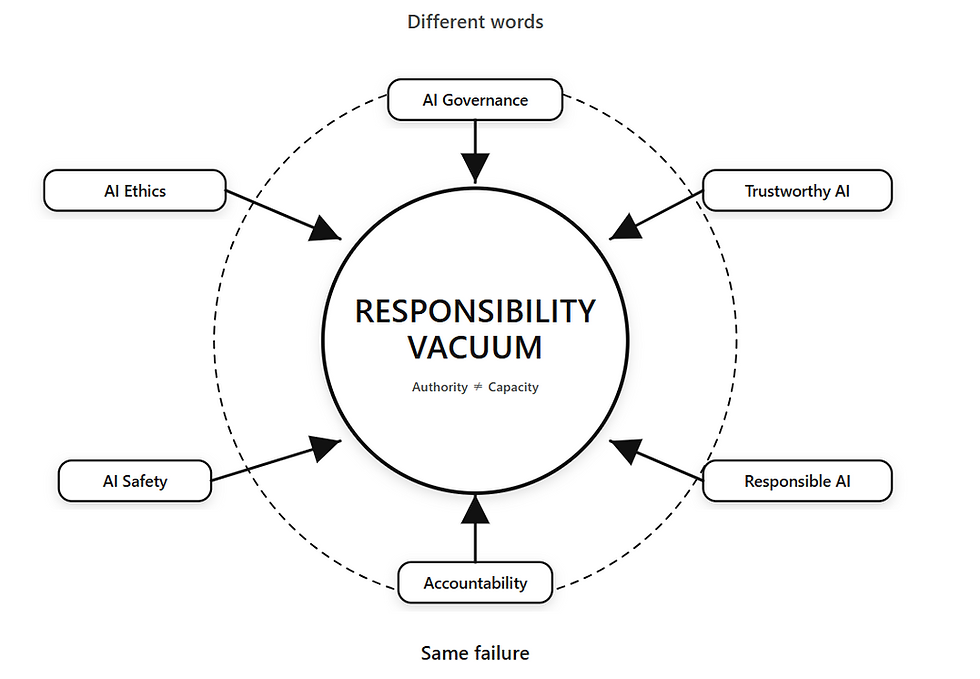

その理由は、AIの精度不足ではありません。止めているのは「説明不能」という壁――すなわち、万が一の不良流出やライン停止が起きた瞬間に、組織として「当時の判断の正当性」を証明し、誰も守ることができない設計上の欠陥です。本稿では、製造業AIが止まる構造を分解し、突破に必要な最小設計(Commit/Ledger/Verify)を提示します。

1. 製造業AIは「精度」では止まらない(止まるのは責任の境界)

製造業におけるAI活用、特に外観検査や予知保全において、開発側は「精度」をゴールに置きがちです。しかし、本番運用のフェーズでは評価軸が劇的に変わります。

外観検査: 精度・再現率がどれほど高くても、特定の不良を見逃した際、あるいは良品を過検知した際に「なぜその閾値で判定したのか」を事後的に証明できなければ、採用は拒否されます。

予知保全: アラートが的中しても、その根拠がブラックボックスであれば、ライン責任者は数億円の損失リスクを冒してまでラインを止める判断を下せません。

製造業でAIが止まるのは、モデルが弱いからではありません。事故が起きた瞬間に“誰も守れない”設計だから止まるのです。

2. 「止めているのは誰か」 ――品質保証・安全・工場長が見ている一点

AI導入の稟議を最終的に止めるのは、現場の担当者ではなく、不利益が発生した際に全責任を負う立場の人々です。

品質保証部門: 不良流出時の説明責任。

安全管理部門: 労働災害や設備破損時の再発防止策。

工場長: ラインを止めた判断、あるいは動かし続けた判断の正当化。

彼らの懸念は共通しています。「そのAI判断は、事故やリコールの後、第三者に対して客観的に証明・検証できるのか?」という一点です。

3. 精度99%でも稟議が落ちる「説明不能」の正体

本稿で扱う事例は、特定企業の内部情報ではなく、製造業AI導入現場で繰り返し観測される**再現可能な失敗パターン(型)**を抽象化したものです。製造業において「説明不能」とは、主に以下の3つの欠落を指します。

3-1. 判断境界が固定されていない(境界の蒸発)

モデルのサイレントアップデートや、現場での場当たり的な閾値変更により、事故が起きた瞬間の「判断ルール」が復元できない状態です。

典型事故シナリオA:閾値の揮発 PoCで高精度を達成した外観検査AIが本番投入後、現場対応として閾値調整を断続的に実施。不良流出が発生した時点で「どの版のモデル・どの閾値で判定されたか」が復元不能となり、品質保証体制として機能しなくなります。問題は精度ではなく、判断境界(ルール)の固定がなされていなかったことにあります。

3-2. 根拠ログが「証拠」になっていない(証跡の欠如)

単なるCSV保存のログでは、改ざんや欠落の疑いを排除できず、法的な監査や原因究明の「証拠」として採用されません。

3-3. 再実行して同じ判断を再現できない(再現性の破綻)

照明条件・カメラ設定・推論環境の微小差により、同一部品でも判定が揺れるリスクです。

典型事故シナリオB:再現不能 特定の条件下で誤判定が連発した際、事故後の調査で「当時の入力条件・モデル・環境」を完全再現できず、第三者検証(Verify)が不可能となる。結果として、判断の正当性を証明できない設計そのものが問題視され、品質保証部門や内部監査、あるいは顧客監査によって運用の停止に追い込まれることになります。

4. 製造業AIに必要なのは「高精度」ではなく“後付け不能な検証”である

製造業のAI要件定義において、最優先すべきは精度ではなく「検証可能性(Verifiability)」です。GhostDriftが提唱する以下の最小構造を実装することで、AI判断を「検証可能な資産」に変えることができます。

5. 製造業の言葉で解釈する Commit / Ledger / Verify

Commit = 「判断境界の固定」

「いつ・どの版の・どのルールで」判定したかを、ハッシュ値等を用いて改ざん不能な形で固定します。

固定対象: モデルID(重みハッシュ)、判定閾値、学習データの版、運用期間。 これにより、たとえモデルを更新しても、「あの日のあの不良」を当時のルールで再現できるようになります。

Ledger = 「品質記録と同等の証拠」

判断の履歴を「ログ」ではなく「証拠台帳」として残します。

記録項目: 入力原本の指紋(ハッシュ)、特徴量バージョン、推論出力、確信度、オペレータの介入履歴。

典型事故シナリオC:因果が追えないアラート 予知保全AIのアラートが一度外れた際(あるいは重大な故障を見逃した際)に、「どの特徴量・どの閾値が判断に寄与したか」が証拠として残っていない。経営・品質保証は再発防止策を設計できず、アラートは“信頼できないノイズ”として扱われ、プロジェクトは縮小を余儀なくされます。

Verify = 「第三者が再現してPASS/FAILできる」

社内外の監査やリコール対応において、人間が文章で説明するのではなく、システムが「当時の判断は正当であったか」を客観的に判定します。

PASS(合格): 当時の「入力指紋 + モデル版 + 閾値 + 環境指紋」がすべて揃い、同一判定が完全に再現されること。

FAIL(不合格): いずれかが欠落、あるいは一致せず、当時の判断を科学的に裏付ける再現が困難なこと。

6. ユースケース別:予知保全の「責任境界」

予知保全の課題: アラートが外れた際(偽陰性・偽陽性)に「なぜ外れたか」が追えないと、再発防止策が作れません。

解決策: アラートの根拠(特定の特徴量と閾値)を証拠化し、誰がライン停止判断を下したか、あるいは無視したかという「介入ログ」をCommitに紐づけます。

一般化した失敗ケース: 大規模な予知保全プラットフォームであっても、本番展開における「根拠の追跡不可能性」がライン責任者の拒絶を招き、導入が立ち消えになるケースは珍しくありません。検証可能性のないアラートは、現場にとってただの「ノイズ」です。

7. 禁則:これを入れない製造業AIは必ず止まる(反例)

以下の運用は、品質保証にとって「自殺行為」であり、確実に稟議で落とされるべきものです。

現場での閾値「その場しのぎ」調整: 変更履歴と版管理(Commit)のない調整。

サイレントアップデート: 運用期間中にモデルを密かに差し替える。

CSVによるログ保存: 改ざん耐性がなく、証拠としての価値を持たない。

結論:要件定義は「精度」から「検証可能性」へ

製造業AIの勝負は、PoCの精度では終わらない。社会実装で問われるのは、事故や劣化が起きた時に、組織が「検証できる設計」を備えているかどうかです。

Commit / Ledger / Verify を実装して初めて、AIはブラックボックスから「検証可能な品質保証ツール」へと進化します。精度競争を卒業し、責任が残る設計を。それが製造業DXを完遂させる唯一の出口です。

製造業AIの“説明責任”チェックリスト(最小10項目)

モデルID(重みハッシュ)が固定され、署名されているか

判定閾値およびビジネスルールが版管理(Commit)されているか

学習データのバージョンが特定可能か

推論環境(ライブラリ、ハードウェア構成)が特定可能か

入力原本の同一性が担保(指紋化)されているか

特徴量生成プロセスの版管理がなされているか

推論出力および確信度が保存されているか

オペレータの介入(承認/却下/上書き)が紐付いて記録されているか

第三者が当時の判断を再実行・再現できるか

PASS/FAILを客観的に判定する Verify プロトコルが存在するか

AI説明責任プロジェクトについて

GhostDrift数理研究所は、製造現場でのAI判断が後付け不能な形で残るための最小設計(Commit / Ledger / Verify)を研究しています。

関連資料:AI説明責任プロジェクト

English Summary

Title

Why Manufacturing AI Stalls in Production: The Wall of "Inexplicability" Even with 99% Accuracy

Abstract

While many manufacturing AI projects achieve 99% accuracy in PoC (Proof of Concept), they often fail to pass the final audit for production deployment. This article identifies the root cause as "Inexplicability"—the inability to prove the legitimacy of an AI's decision after an accident or quality failure. By abstracting repeatable failure patterns observed in the industry, we propose that manufacturing AI must incorporate a structural evidence layer: Commit (fixed boundaries/rules), Ledger (immutable action receipts), and Verify (independent auditability). By shifting the focus from "Accuracy" to "Verifiability," organizations can protect their responsibility and ensure sustainable production.

コメント